ПРОИЗВОДСТВО

И Т Р

Раздел I

ОСНОВЫ ОРГАНИЗАЦИИ СТРОИТЕЛЬСТВА И ИНВЕСТИЦИОННЫЕ ПРОЦЕССЫ В СТРОИТЕЛЬСТВЕ

Раздел II

СТРОИТЕЛЬНЫЕ СИСТЕМЫ И ДЕВЕЛОПМЕНТ В СТРОИТЕЛЬСТВЕ

Раздел III

ОРГАНИЗАЦИЯ ПРОЕКТИРОВАНИЯ И ПОДГОТОВКИ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

Раздел IV

МОДЕЛИРОВАНИЕ СТРОИТЕЛЬНЫХ ПРОЦЕССОВ

Раздел V

РЕСУРСНОЕ ОБЕСПЕЧЕНИЕ СТРОИТЕЛЬНОГО

ПРОИЗВОДСТВА

Раздел VI

ПРОИЗВОДСТВЕННОЕ ПЛАНИРОВАНИЕ

РАЗДЕЛ VII

ОРГАНИЗАЦИЯ РЕКОНСТРУКТИВНЫХ РАБОТ

РАЗДЕЛ VIII

ОРГАНИЗАЦИОННЫЕ ОСНОВЫ УПРАВЛЕНИЯ ИНВЕСТИЦИОННЫМИ И СТРОИТЕЛЬНЫМИ ПРОЦЕССАМИ И ПРЕДПРИЯТИЯМИ

РАЗДЕЛ IX

МЕНЕДЖМЕНТ КАЧЕСТВА СТРОИТЕЛЬСТВА

РАЗДЕЛ X

СДАЧА И ПРИЁМКА В ЭКСПЛУАТАЦИЮ ОБЪЕКТОВ НЕДВИЖИМОСТИ

› отзывы

› на объектах

› персонал

HONNEUR

сборка электрощитового оборудования

наш телефон: +7(926) ----------

Пн-Пт: с 9:00-19:00 Сб: 11:00-17:00

эл.почта: info@honneur.ru

г.Москва, Марьина роща 1-я Ямская улица, 10

Эффективная электротехническая

компания России

работаем с 2008 года

Сборка электрощитового

оборудования по типовым

и индивидуальным

схемам

более 1000 выполненных проектов

по всей России

Лучшие

кадровые

ресурсы

Высокий профессионализм сотрудников позволяет компании

динамично развиваться и успешно конкурировать

Обучение и

развитие

персонала

Мы поддерживаем сотрудников в

стремлении к профессиональному

и карьерному развитию

Ответственный

подход

Произведенные компанией электрощитовое

оборудование проверены временем

Лучшие

и надежные решения

для вашей отрасли

Мы предлагаем наиболее эффективные решения, в основе которых

передовой опыт и реализованные на практике технологии

![]() › Содержание › 2.8.4 Устройство покрытий полов в промышленных зданиях

› Содержание › 2.8.4 Устройство покрытий полов в промышленных зданиях

2.8.4 Устройство покрытий полов в промышленных зданиях

Монолитные бетонные, цементко-песчаиые и мозаичные покрытии.

Класс бетона (табл. 11.76), марки раствора (табл. 11.77) и мозаичной смеси (гибл. 11.78) должны соответствовать проектным значениям. Подвижность смесей — 2...4 см, цементно-песчаной смеси — 4.„5 ем, мозаичной смеси — 2...5 см. Для снижения трудозатрат при разравнивании бетонных, растворных и мозаичных смесей рекомендуется вводить в состав смесей пластификаторы типа С-3, модифицированную сульфитно-дрожжевую бражку (СДП) и другие эффективные пластификаторы, которые резко увеличивают подвижность смесей.

Фронт работ по укладке монолитных покрытий готовят из расчета использования смесей централизованного приготовления и доставки. Необходимо укладывать смеси до начала их схватывания.

При устройстве многоцветных покрытий мозаичные смеси допускается приготовлять на строительном объекте. Крошку поставляют требуемых фракций, чистой, без включения посторонних примесей. Для приготовления смесей используют передвижные бетонорастворосмесители БС-1, СО-23Б, СБ-101, СО-46А; Перед укладкой многоцветных мозаичных смесей в нижнем слое из цементно-песчаного раствора делают прорези, в которые вставляют жилки, разделяющие всю площадь пола на отдельные небольшие участки. Разделительные жилки делают из стекла толщиной 3...4 мм, латуни и полимерных материалов толщиной 1...2мм. По мере расстановок жилок ведут и укладку разноцветной мозаичной смеси, выравнивая ее по жилкам, которые используют в качестве маячных реек.

Смеси для монолитных покрытий укладывают на подготовленный нижележащий слой между маячными рейками полосами через одну. Пропущенные полосы бетонируют после снятия маячных реек, используя забетонированные полосы в качестве опалубки и направляющих. При устройстве мозаичных покрытий раствор между маячными рейками укладывают как через одну полосу, так и в каждую. В последнем случае, как только раствор схватится и по нему можно будет ходить, не нарушая поверхностного слоя извлекают маячные рейки и заделывают борозды раствором той же марки, что и основной.

При укладке смесей в местах примыкания покрытий к колоннам устанавливают прокладки из толя для предотвращения деформации пола при возможной осадке здания. Разрезка покрытий на отдельные карты не допускается.

Перед возобновлением укладки смесей после перерыва вертикальную кромку затвердевшего покрытия очищают от пыли и грязи и промывают водой. В местах рабочих швов уплотнение и заглаживание проводят до тех пор, пока шов станет незаметным.

После уплотнения смесей виброрейками СО-131А, СО-132А, СО-163 выполняют обработку покрытия затирочными и заглаживающими машинами. В труднодоступных местах поверхность покрытия до начала обработки основной площади обрабатывают затирочной машиной для цементных стяжек СО-89А или вручную. Поверхность нижнего слоя мозаичного покрытия не заглаживают и не затирают.

Устройство бетонных покрытий по бетонному подстилающему слою целесообразно выполнять одновременно с подстилающим слоем, применяя метод вакуумирования бетона.

Для повышения физико-механически* свойств бетонных покрытий и обеспечения декоративности мозаичных покрытий поверхностный слой фрезеруют и шлифуют, пропитывают флюатами и уплотняющими составами, а также наносят защитный слой (лакировку). Для фрезерования и шлифования бетонных покрытий используют машины, оснащенные рабочими органами из алмазного инструмента. Оптимальная толщина снимаемого слоя покрытий составляет около половины толщины крупного заполнителя. Наибольшая степень обнажения зерен заполнителя при максимальной ее фракции 15 мм составляет 5.„7 мм, а при 10 мм—3...5 мм.

Бетонные покрытия обрабатывают до максимального обнажения заполнителя по достижении бетоном прочности, при которой исключается возможность выпадения заполнителя. Обработку бетонных покрытий полов чаше всего выполняют в две стадии. Сначала снимают слой толщиной 3...5 мм фрезеровальными машинами, а затем шлифуют шлифовальными машинами за 1...2 прохода.

Обработка мозаичных покрытий заключается в обдирки и шлифовании, для чего применяют ручные мозаично-шлифовальные машины ИЭ-8201А, ИЗ-6ЮЗА, СО-91, СО-111А, а также самоходные машины СО-113, СМ-104, рабочие органы которых оснащены абразивными инструментами. Для ускорения процесса обработки в качестве смачивающей жидкости вместо воды используют 0,1...0,12 %-ный водный раствор углекислого натрия (кальцинированной соды). Применяют также дополнительную посыпку песка на обрабатываемую поверхность, который способствует более интенсивному съему покрытия.

Обдирку мозаичных покрытий выполняют на 2/з требуемой глубины съема. Для обдирки применяют абразивные камни средней твердости, зернистостью № 100-50. Шлифование покрытий выполняют па всю толщину съема, используя абразивные камни средней твердости, зернистостью № 40-16. При обдирке и шлифовании необходимо периодически удалять шлам с обрабатываемой поверхности с помощью машины СО-181 или вручную скребками.

Поверхностную пропитку бетонных покрытий флюатами и уплотняющими составами проводят не ранее чем через 10 суток после укладки бетона при температуре воздуха в помещении не ниже 10 °С. Перед пропиткой покрытие высушивают и тщательно очищают. Наносят растворы при каждой пропитке до прекращения их впитывания.

Защитными слоями служат преимущественно полиуретановые лаки УР-293 и УР-294, а также грунтовка ВА-276. Лак на бетонные покрытия необходимо наносить в начальные сроки твердения, т. е. сразу после шлифования.

Металлоцементные покрытия.

Для получения покрытия применяют дробленую стальную стружку с размерами частиц 1...5 мм и цемент марки не ниже 400.

Готовят металлоцементную смесь у места ее укладки в передвижных бетоносмесителях малой вместимости Б С -1, СБ-101, СБ-80. Цемент и стальную стружку дозируют в соотношении по объему 1:1. Количество воды подбирают таким образом, чтобы подвижность смеси соответствовала осадке конуса 1...2 см.

Высота маячных реек должна соответствовать общей толщине металлоцементных покрытий, включая верхний и нижний слои. Металлоцементную смесь укладывают между маячными рейками по свежеуложешюму раствору нижнего слоя до начала его схватывания. Покрытие на отдельные карты не разрезают. Смесь выравнивают правилом. Поверхность выровненного металлоцементного слоя с учетом его последующего уплотнения должна быть на 3...5 мм выше верха маячных реек. Уплотнение выполняют виброрейками С О -131А, СО-132А, СО-163, передвигаемыми по маячным рейкам до исчезновения подвижности смеси и равномерного появления влаги на ее поверхности.

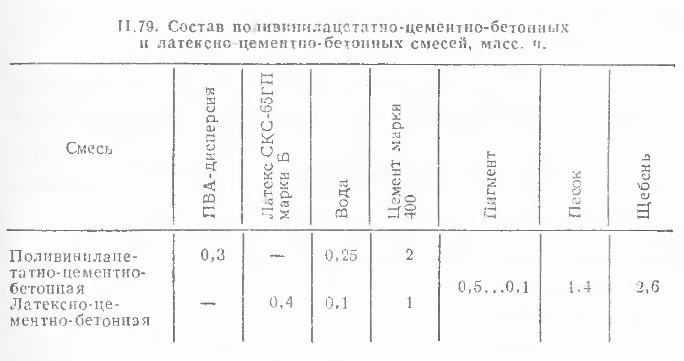

Поливинилацетатно- и латексно-цементно-бетонные покрытия.

Покрытие выполняют из смеси полимера (поливинилацетатной дисперсии или латекса), портландцемента, песка, щебня, пигмента и воды (табл. 11.79). Поливннилацетатная дисперсия должка быть пластифицировашгой. Щебень применяют из полирующихся пород камня (гранита, мрамора, базальта и др.) с пределом прочности на сжатие не менее 70 МПа. Крупность щебня а соотношение различных фракций такие же, как в мозаичных смесях. В качестве песка применяют высевки щебня крупностью до 5 мм из камня полирующихся пород.

Основные требования технологии производства работ по укладке, уплотнению и отделке те же, что и при устройстве мозаичных покрытий.

Сплошные покрытия из мастик на основе водных дисперсий полимеров.

Покрытия состоят из выравнивающего и лицевого слоев. Общая толщина покрытия 3...4 мм.

Мастичные составы для сплошных покрытий применяют главным образом на основе поливинилацетатной дисперсии (табл. П.80), бутадиен-стирольного латекса СКС-65ГП и бутадиен-стирольного карбоксилатного латекса БСК-70/2 (табл. 11.81).

В качестве минерального порошка применяют тонкоизмельченные каменные материалы светлой расцветки (маршалит, молотый кварцевый песок и др.) с удельной поверхностью 200...250 м2/кг, с пределом прочности на сжатие не менее 60 МПа и крупностью не более 0,15 мм. Влажность порошка должна быть не более 3 %. В выравнивающих составах применяют кварцевый песок крупностью 0,2...0,3 мм.

Готовят полившшлацетатные и латексные мастики в условиях строительства, используя турбулентные растворо- и бетоно-растворосмесители СБ-43Б и СБ-133.

Перед нанесением мастик поверхность нижележащего слоя очищают пылесосом. На обеспыленную поверхность наносят распылением грунтовку. После высыхания грунтовки наносят мастики с помощью удочки-форсунки или установки для безвоздушного распыления наполненных мастичных составов (конструкции ЦНИИОМТП).

Как выравнивающие, так и лицевые покрытия наносят в два слоя толщиной 1... 1,2 мм каждый. Цвет лицевого слоя должен полностью совпадать с цветом нижележащего слоя.

Ксилолитовые и поливинилацетатные-цементно-опилочные покрытия.

Ксилолитовые покрытия выполняют из смеси древесных опилок хвойных пород, каустического магнезита, водного раствора хлористого магния и пигментов (табл. 11.82). Влажность опилок должна быть не более 20 %, крупность — не более 2,5 мм для однослойного покрытия, а также для верхнего слоя двухслойного покрытия и не более 5 мм для нижнего слоя. Для получения цветного пола в ксилолитовую смесь лицевого слоя добавляют минеральный пигмент (охру, мумию, сурик и др.) в количестве 3...4 % суммарного объема магнезита и заполнителей.

Ксилолитовую смесь приготовляют в специальных смесителях, в которых внутренние металлические поверхности во избежание коррозии от действия хлористого магния оцинкованы, или в деревянных ящиках.

Бетон подстилающего слоя, стяжки или перекрытия, на который укладывают ксилолитовое покрытие, предварительно просушивают до воздушно-сухого состояния (1...2 % влажности) и грунтуют смесью из раствора хлористого магния плотностью

1060...1070кг/м3 и каустического магнезита (состав 4 : 1 по массе).

Ксилолитовую смесь укладывают в покрытие полосами шириной не более 2,5 м, ограниченными деревянными строгаными рейками, которые служат маяками. Толщина маячных реек должна быть в два раза больше проектной толщины укладываемого слоя ксилолитового покрытия (с учетом последующего уплотнения).

Ксилолитом полосы заполняют через одну. Выровненную смесь тщательно уплотняют трамбовками массой 3...5 кг. Поверхность лицевого слоя заглаживают металлическими гладилками. Верхний слой двухслойного покрытия укладывают по затвердевшему и подсохшему нижнему слою (через 1...2 сут после его укладки); поверхность нижнего слоя предварительно огрунтовывают. Ксилолитовое покрытие должно твердеть в сухих условиях.

Для устройства поливинилацетатно-цементнс-опилочного покрытия используют смесь следующего состава, масс, ч.:

Портландцемент - 1

Поливинилацетатная дисперсия - 0,1...0,2

Древесные опилки - 0,1...0,2

Пигменты - 0,02... 0,05

Вода - 0,3...0,5

Подвижность смеси должна составлять З..3,5 см.

Технология устройства поливинилацетатно-цемептио-опилочных покрытий аналогична технологии устройства ксилолитовых покрытий.

Покрытия из бетонных, цементно-песчаных и мозаичных плит.

Укладывают плиты по прослойке из цементно-песчаного раствора толщиной 10...15 мм. Марка раствора прослойки должна быть 150 при умеренных и 300 при значительных нагрузках. Подвижность раствора — 5...6 см.

Плиты раскладывают сразу после устройства прослойки по шнуру в направлении «на себя» вплотную друг к другу или со швами не более 3 мм. Втапливают плиты с помощью вибровтапливателей штучных материалов или ударами молотка по деревянным подкладкам, которые должны захватывать не менее двух плит. Незаполненные швы заделывают цементно-песчаным раствором сразу же после втапливания плит. Раствор, выступивший из швов, удаляют заподлицо с поверхностью плит до начала его схватывания.

При перерывах в работе прослойку обрезают мастерком по кромке плит последнего ряда. Перед возобновлением работ затвердевшую кромку прослойки, торцы плит и нижележащий слой смачивают водой.

Портландцемент марки не ниже 400 - 1

Гонкомолотый хромит - 0,3

Тонкомолотый доменный шлак - 1,8

Гранулированный доменный шлак - 0,6

Литой шлаковый щебень - 1,4

Вода - 0,6

Технология устройства покрытия из жаростойкого бетона не отличается от устройства покрытия из обычного бетона. Покрытия укладывают в два приема. На нижний слой, толщина которого на 30 мм меньше требуемой толщины пола, после уплотнения и выравнивания укладывают сварную сетку из арматурной стали. Стержни и смежные полотнища сетки сваривают или соединяют вязальной проволокой. Верхний слой бетона укладывают в покрытие до окончания схватывания нижнего слоя бетона.

Покрытия из крупноразмерных плит жаростойкого железобетона.

Основные плиты имеют размеры в плане 3000x3000 мм, доборные— 1500x1500 мм. Толщину плит рассчитывают в зависимости от нагрузок на пол и указывают в проекте.

Плиты укладывают на песчаную прослойку толщиной не менее 60 мм, шириной не менее 4 м (шире плит на 20...30 мм). Крупность песка не должна превышать 5 мм. Уплотнение песка не допускается.

Плиты укладывают краном немедленно вслед за выполнением прослойки. Швы между плитами, зазоры между основными и доборными плитами, а также отверстия для монтажных петель заполняют жаростойким бетоном. Эксплуатация пола возможна сразу после монтажа плит.

Покрытия из чугунных и стальных плит на бетоне.

Для покрытий применяют гладкие и рифленые чугунные дырчатые плиты с шипами размером в плане. 298x298 мм и стальные штампованные плиты размером в плане 300x300 мм, толщиной 3 мм. Плиты укладывают на прослойку из мелкозернистого бетона следующего состава, масс, ч.:

Портландцемент марки не ниже 400 - 1

Песок - 1

Щебень (гравий) крупностью до 10 мм - 1,7

Вода - 0,35...0,4

Плиты укладывают полосами (участками) шириной не более 10...12 м. Бетой прослойки укладывают и разравнивают одновременно для 6...8 плит каждого ряда. Ширина полосы бетона должна превышать ширину плит на 50...80 мм. Толщина слоя бетона перед уплотнением должна быть 40...45 мм, а после уплотнения— 30...35 мм.

Плиты осаживают с помощью вибровтапливателя или ударами молотка по деревянному бруску размерами 250...100 мм и толщиной 50...60 мм, положенному плашмя на плиту.

Через сутки после укладки покрытия швы между плитами заполняют жидким цементным тестом или цементно-песчаным раствором состава по массе 1:1 (цемент : мелкий песок). Излишки раствора снимают и поверхность пола протирают опилками.

Покрытия из чугунных плит с опорными выступами на песке.

Для покрытий применяют чугунные плиты с опорными выступами размером в плане 248x248 мм. В плите с нижней стороны имеются ребра жесткости, а по периметру — шесть опорных выступов.

При укладке плит на грунт или подстилающий слой выполняют прослойку из крупно- или средиезернистого песка, толщина которой должна превышать проектную на 15...20 % (с учетом его последующего уплотнения). Прослойку или основание (при укладке плит непосредственно на песчаный грунт) уплотняют до укладки плит. По периметру каждого участка пола из чугунных плит обязательно выполняют окаймляющие швы из бетона класса В15, закрепляющие крайние ряды плит.

Плиты укладывают полосами шириной 10...15 м, начиная от края участка, примыкающего х полу другого типа, каналам и другим конструкциям. При этом опорные выступы укладываемой плиты заводят под ранее уложенные плиты, а выступы последних—под укладываемую плиту. Уложенный участок пола укатывают катком массой 1...3 т до полной осадки плит. Окаймляющие швы устраивают сразу вслед за осаживанием плит.

Покрытия из торцовых деревянных шашек.

Для торцовых покрытий применяют деревянные шашки прямоугольные с пазами треугольного сечения. Влажность шашки при укладке не должна превышать 12 %, Шашки антисептируют.

Укладку шашек начинают от входных дверей (ворот) и ведут в направлении «от себя», находясь на уложенном покрытии. Перед укладкой шашки погружают с помощью металлических щипцов всеми гранями (кроме верхнего торца) в горячий битум с температурой не ниже 150 °С и быстро укладывают вплотную к ранее уложенным с перевязкой швов не менее чем на 1/з их длины.

Прямоугольные шашки с пазами можно укладывать на прослойку из горячего жирного пека толщиной 2...2,5 мм. В этом случае горячий пек разравнивают сразу после его нанесения, используя резиновые скребки.

Торцовые покрытия укладывают участками (картами) размером 12x12 м, которые разделяют с помощью металлических труб с наружным диаметром 30 мм, уложенных по линиям расположения деформационных швов в покрытии.

После укладки шашек по всей площади карты трубы вынимают, образовавшиеся каналы заполняют на 30 мм по высоте сухим пеком н до верха шашки заливают горячую битумную мастику. Вертикальные каналы и швы между шашками также заполняют горячим сухим пеком, который равномерно распределяют гребками вдоль рядов шашек. Через сутки после этого выглаживают поверхность покрытия электрическим утюгом с температурой на его поверхности не менее 650 °С до тех пор, пока разогретый сухой пек не заполнит все швы между шашками, а на поверхности покрытия не будет видна текстура шашек.

Асфальтовые покрытия.

Покрытия выполняют из горячего битума с температурой размягчения 50...60 °С, который перемешивают с минеральным порошком, песком, гравием или щебнем. Для приготовления литого асфальтобетона применяют битум с температурой размягчения 50 и 70 °С в соотношении по массе 1 : 2.

Асфальтобетонную смесь укладывают полосами шириной 2 м, ограниченными маячными рейками. Высота маячных реек должна быть на 7,..10 мм больше проектной толщины укладываемогопокрытия. После укладки асфальтобетона на первой полосе и его уплотнения следующие полосы заполняют через одну. После уплотнения асфальтобетона катком лицевой слой, пока еще не остыла смесь, присыпают сухим мелкозернистым песком и притирают с помощью деревяннной терки.

![]() › Содержание › 2.8.4 Устройство покрытий полов в промышленных зданиях

› Содержание › 2.8.4 Устройство покрытий полов в промышленных зданиях

ООО «HONNEUR»

127018, г.Москва, м. Марьина роща,

1-я Ямская улица, 10

Электронная почта:

info@honneur.ru

© 2008—2023, ООО «HONNEUR»